Призначення

| Сайт: | Школа автоматики |

| Курс: | SCADA/HMI |

| Книга: | Призначення |

| Напечатано:: | Гость |

| Дата: | Wednesday, 25 February 2026, 09:39 |

Роль людини в управлінні технологічним процесом

Більшість систем управління технологічними процесами є

автоматизованими, тобто такими, що потребують участі людини в процесі

керування. Це зумовлено рядом факторів. Насамперед, це те, що не завжди можна

розробити алгоритм управління, за допомогою якого можна було б реалізувати

повністю автоматичну систему управління. Для цього або недостатньо інформації

про стан об’єкта управління, або в процесі управління можуть виникати

непередбачувані ситуації, з якими не може впоратись існуюча система

автоматизації. Крім того, навіть для традиційних і добре вивчених і

відпрацьованих завдань автоматичного регулювання (стабілізуюче, програмне і

слідкуюче) та задач дискретного управління періодичними процесами, для яких існують

надійні алгоритми і програми управління, виникає необхідність коригування їх

роботи. Нижче наведемо декілька прикладів.

Більшість систем управління технологічними процесами є

автоматизованими, тобто такими, що потребують участі людини в процесі

керування. Це зумовлено рядом факторів. Насамперед, це те, що не завжди можна

розробити алгоритм управління, за допомогою якого можна було б реалізувати

повністю автоматичну систему управління. Для цього або недостатньо інформації

про стан об’єкта управління, або в процесі управління можуть виникати

непередбачувані ситуації, з якими не може впоратись існуюча система

автоматизації. Крім того, навіть для традиційних і добре вивчених і

відпрацьованих завдань автоматичного регулювання (стабілізуюче, програмне і

слідкуюче) та задач дискретного управління періодичними процесами, для яких існують

надійні алгоритми і програми управління, виникає необхідність коригування їх

роботи. Нижче наведемо декілька прикладів.

У будь-якій переробній промисловості використовується сировина, якісні показники якої суттєво впливають на виконання технологічного процесу. Завдання технологів, залежно від показань вимірювальних приладів та результатів лабораторних аналізів, –визначити умови подальшого проходження технологічного процесу. Це робиться шляхом зміни заданих значень регульованих змінних. Тобто в системі управління процесом час від часу персонал (оператори) повинен змінювати уставки регуляторам.

У багатоасортиментному виробництві необхідно забезпечити випуск різної продукції на одному технологічному обладнанні. Необхідність зміни умов приготування потребує внесення корекцій у рецептуру (заданих значень параметрів, часових інтервалів, умов дозування тощо) та додавання нових рецептів. Це може зробити тільки людина.

Навіть у найдосконаліших системах час від часу виходить з ладу обладнання, потрапляють у технологічний потік сторонні предмети та відбуваються інші непередбачувані технологічним процесом події, які прийнято називати нештатними ситуаціями. Система управління може вчасно зреагувати на це шляхом сигналізації або блокування устаткування (задля усунення небезпеки), однак далі рішення повинна приймати людина. Для контролю за процесом вона повинна бути інформована і мати можливість ручного дистанційного керування виконавчими механізмами.

Виробництво із сезонним циклом роботи (наприклад, цукрові заводи) потребує періодичних пусконалагоджувальних робіт, при виконанні яких необхідне ручне керування виконавчими механізмами.

Налаштування регуляторів з часом перестають бути оптимальними у зв’язку зі старінням і заміною устаткування, зміною умов проходження технологічного процесу та ін. Обслуговуючий персонал, наприклад служба КВПіА, повинен мати можливість змінювати їх.

Людино-машинний інтерфейс та супервізорне управління

Вище наведений неповний перелік тих можливих ситуацій, де участь людини обов’язкова. У будь-якому випадку необхідно налагодити зв'язок, який би, з одного боку, давав можливість контролювати людині стан процесу та системи, а з іншого – забезпечував можливість втрутитися в процес управління. Тобто необхідно в системі управління передбачити людино-машинний інтерфейс (HMI – Human-Machine Interface). Під "машиною" в цьому випадку розуміється система з усіх технічних засобів, що бере участь у процесі вимірювання, контролю, сигналізації та управлінні, а під «людиною» – оператор-технолог, який бере безпосередню участь в процесі управління. Враховуючи, що людина, задіяна у процесі управління, є частиною даної системи, яка, в свою чергу, зветься автоматизованою системою управління технологічними процесами (АСУТП), вона займає відповідальну роль, оскільки саме вона приймає найвідповідальніші рішення в процесі управління. Людино-машинний інтерфейс є частиною автоматизованого робочого місця (АРМ) оператора.

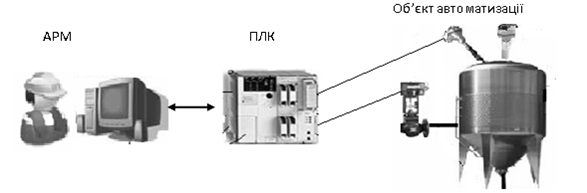

На відміну від прямого візуального контролю та безпосереднього керування регулюючими органами, в АСУТП процес отримання людиною інформації та ручне управління проходить опосередковано через засоби людино-машинного інтерфейсу, контролери (ПЛК), виконавчі механізми та датчики (рис.1). Такий процес отримав назву супервізорного управління.

Рис. 1. Супервізорне управління об’єктом

Реалізація HMI для простих процесів

Для невеликих процесів людино-машинний інтерфейс може бути реалізований з використанням кнопок, перемикачів, різного типу індикаторів. Приклад такого щита управління показаний на рис. 7.2 (1).

Рис.2(1). Приклад щита управління з використанням локальних засобів людино-машинного інтерфейсу

Однак більшість

технологічних процесів потребує значної кількості елементів відображення та

ручного управління, а також різного типу самописців та елементів сигналізації.

У цьому випадку для реалізації людино-машинного інтерфейсу використовують операторські панелі, які ще називаються панелі оператора (рис.2а). Це невеликі

мікропроцесорні засоби з текстовим або графічним дисплеєм (рис.3.) для відображення

інформації та елементами управління – кнопками або/та сенсорним екраном.

Передня частина таких панелей захищена від пилу, бруду, вологи (має підвищений ступінь

захисту IP), що дає змогу оператору управляти процесом

безпосередньо біля об’єкта. Для захисту іншої частини панелі її розміщують у

спеціальному щиті.

Рис.2(2).Приклад щита управління з використанням панелей оператора

Рис. 3. Вигляд операторських панелей

Диспетчерські пункти управління

Для великих АСУТП панель оператора не забезпечує можливості контролю за всім процесом, архівування великої кількості параметрів, зв’язку з іншими системами управління процесами та виробництвом у цілому. Ці функції можуть бути реалізовані засобами людино-машинного інтерфейсу, побудованими на базі комп’ютерів зі спеціалізованим програмним забезпеченням. На виробництві такі автоматизовані робочі місця оператора-технолога розташовуються, як правило, в спеціально обладнаних диспетчерських, які захищають комп’ютери від пагубного впливу виробничих умов та надають можливість для нормальної роботи операторів (рис.4).

У диспетчерських приміщеннях для управління об’єктами з великим обсягом інформації застосовують також настінні екрани (рис.5).

Рис.5. Диспетчерський пункт з великим обсягом інформації

SCADA та DCS

Для реалізації нормальної роботи людино-машинного інтерфейсу необхідно забезпечити для нього двосторонній обмін даними:

- збирати інформацію про стан технологічного обладнання і значень технологічних параметрів

- передавати команди оператора в зворотному напрямку.

При побудові АСУТП на базі програмованих контролерів, цими процесами займаються SCADA (Supervisory Control And Data Acquisition – супервізорне управління і збирання даних). Тобто організація роботи АРМ складається, як мінімум, з двох складових: SCADA – для збирання даних та управління; HMI – для реалізації людино-машинного інтерфейсу. Технічно це може бути одним і тим же програмно-технічним засобом. Слід зазначити, що системи SCADA початково використовувались для диспетчеризації територіально розподілених об'єктів, пізніше ці підходи і інструменти стали використовуватися в АСУТП.

У АСУТП, побудованих на базі DCS (Distributed control system – системи розподіленого управління), база даних процесу єдина як для управління процесом у реальному часі так і для візуалізації. Тому окремо функція SCADA не виділяється, але процес створення людино-машинного інтерфейсу практично не відрізняється. Надалі будемо розглядати тільки системи, побудовані за принципом: контролери+SCADA+HMI.